Chiptillverkning är den mest komplexa processen i världen idag. Detta är en komplex process som genomförs av många toppföretag. Denna artikel strävar efter att sammanfatta denna process och ge en omfattande och allmän beskrivning av denna komplexa process.

Det finns många halvledartillverkningsprocesser, och det sägs att det finns hundratals eller till och med tusentals steg. Detta är inte en överdrift. En fabrik med en miljardinvestering gör kanske bara en liten del av processen. För en så komplex process kommer denna artikel att delas in i fem huvudkategorier för förklaring: wafertillverkning, fotolitografi och etsning, jonimplantation, tunnfilmsavsättning och förpackning och testning.

1. Halvledartillverkningsprocess - wafertillverkning

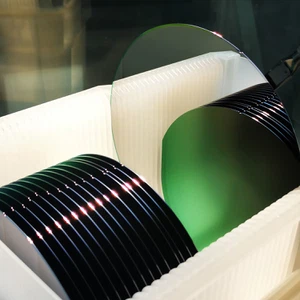

Wafertillverkning kan delas in i följande 5 huvudprocesser:

(1) Kristalldragning

◈ Dopat polykisel smälts vid 1400 grader

◈ Injicera inert argongas med hög renhet

◈ Placera "fröet" av enkristallkisel i smältan och rotera det långsamt när det "dras ut".

◈ Enkristallgötets diameter bestäms av temperaturen och extraktionshastigheten

(2) Skivning av skivor använder en precisions-"såg" för att skära kiselgötet till individuella skivor.

(3) Wafer-lappning, etsning

◈ De skivade skivorna mals mekaniskt med en roterande kvarn och aluminiumoxidslam för att göra skivans yta platt och parallell och minska mekaniska defekter.

◈ Skivorna etsas sedan i en nitrerad syra/ättiksyralösning för att avlägsna mikroskopiska sprickor eller ytskador, följt av en serie RO/DI-vattenbad med hög renhet.

(4) Waferpolering och rengöring

◈ Därefter poleras skivorna i en serie kemiska och mekaniska poleringsprocesser som kallas CMP (Chemical Mechanical Polish). ◈ Poleringsprocessen innefattar vanligtvis två till tre poleringssteg med allt finare slam och mellanliggande rengöring med RO/DI-vatten. ◈ En slutrengöring utförs med SC1-lösning (ammoniak, väteperoxid och RO/DI-vatten) för att avlägsna organiska föroreningar och partiklar. Sedan används HF för att avlägsna inhemska oxider och metallföroreningar, och slutligen tillåter SC2-lösningen att ultrarena nya naturliga oxider växer på ytan. (5) Wafer epitaxiell bearbetning

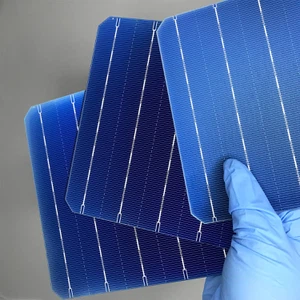

◈ Epitaxiell tillväxt (EPI) används för att odla ett lager av enkelkristallint kisel från ånga på ett enkelkristallint kiselsubstrat vid höga temperaturer.

◈ Processen att växa ett enkristallint kiselskikt från ångfasen kallas ångfasepitaxi (VPE).

SiCl4 + 2H2 ↔ Si + 4HCl

SiCl4 (kiseltetraklorid)

Reaktionen är reversibel, dvs om HCl tillsätts etsas kisel ut från skivans yta.

En annan reaktion för att generera Si är irreversibel: SiH4 → Si + 2H2 (silan)

◈ Syftet med EPI-tillväxt är att bilda lager med olika (vanligtvis lägre) koncentrationer av elektriskt aktiva dopämnen på substratet. Till exempel ett lager av N-typ på en skiva av P-typ.

◈ Cirka 3 % av skivans tjocklek.

◈ Ingen kontaminering av efterföljande transistorstrukturer.

2. Tillverkningsprocess för halvledare - Fotolitografi Fotolitografimaskinen, som har nämnts mycket de senaste åren, är bara en av många processutrustning. Även fotolitografi har många processsteg och utrustning.

(1) Fotoresistbeläggning

Fotoresist är ett ljuskänsligt material. En liten mängd fotoresistvätska tillsätts till wafern. Skivan roteras med en hastighet av 1000 till 5000 rpm, vilket sprider fotoresisten till en enhetlig beläggning av 2 till 200 um tjock. Det finns två typer av fotoresister: negativa och positiva. Positivt: Exponering för ljus kan bryta ner den komplexa molekylstrukturen, vilket gör den lätt att lösa upp. Negativt: Exponering gör molekylstrukturen mer komplex och svårare att lösa upp. Stegen som är involverade i varje fotolitografisteg är följande; ◈ Rengör wafern ◈ Avsättningsbarriärskikt SiO2, Si3N4, metall ◈ Applicera fotoresist ◈ Mjuk bakning ◈ Justera mask ◈ Grafisk exponering ◈ Utveckling ◈ Baka ◈ Etsa ◈ Ta bort fotoresist (2) Mönster Beredningsmjukvara design CAD Mönster Förberedelse mönster CAD av varje lager. Mönstret överförs sedan till ett optiskt transparent kvartssubstrat (mall) med mönstret med användning av en lasermönstergenerator eller elektronstråle.

(3) Mönsteröverföring (exponering) Här används en fotolitografimaskin för att projicera och kopiera mönstret från mallen på chiplagret.

(4) Framkallning och bakning ◈ Efter exponering framkallas wafern i en sur eller alkalisk lösning för att avlägsna de exponerade områdena av fotoresisten. ◈ När den exponerade fotoresisten har tagits bort, "bakas" skivan vid låg temperatur för att härda den återstående fotoresisten.

3. Halvledartillverkningsprocesser - Etsning och jonimplantation (1) Våt- och torretsning ◈ Kemisk etsning utförs på en stor våt plattform. ◈ Olika typer av syra-, bas- och kaustiklösningar används för att avlägsna utvalda områden av olika material. ◈ BOE, eller buffrad oxidetsmedel, är gjord av fluorvätesyra buffrad med ammoniumfluorid och används för att avlägsna kiseldioxid utan att etsa det underliggande kisel- eller polykiselskiktet. ◈ Fosforsyra används för att etsa kiselnitridskikt. ◈ Salpetersyra används för att etsa metaller. ◈ Fotoresist avlägsnas med svavelsyra. ◈ För torretsning placeras skivan i en etsningskammare och etsas med plasma. ◈ Personalsäkerhet är en primär fråga. ◈ Många fabriker använder automatiserad utrustning för att utföra etsningsprocessen. (2) Motstå strippning

Fotoresisten avlägsnas sedan helt från skivan, vilket lämnar ett oxidmönster på skivan.

(3) Jonimplantation

◈ Jonimplantation förändrar de elektriska egenskaperna hos exakta områden inom befintliga lager på wafern.

◈ Jonimplantatörer använder högströmsacceleratorrör och styr- och fokusmagneter för att bombardera skivans yta med joner av specifika dopämnen.

◈ Oxiden fungerar som en barriär medan dopningskemikalierna avsätts på ytan och diffunderar in i ytan.

◈ Kiselytan värms upp till 900 grader för glödgning, och de implanterade dopningsjonerna diffunderar vidare in i kiselskivan.

4. Halvledartillverkningsprocess - tunnfilmsavsättning

Det finns många sätt och innehåll för tunnfilmsavsättning, som förklaras en efter en nedan: (1) Kiseloxid

När kisel finns i syre kommer SiO2 att växa termiskt. Syre kommer från syre eller vattenånga. Den omgivande temperaturen måste vara 900 ~ 1200 grader. Den kemiska reaktionen som uppstår är

Si + O2 → Si02

Si +2H2O ->SiO2 + 2H2

Ytan på kiselskivan efter selektiv oxidation visas i figuren nedan:

Både syre och vatten diffunderar genom den befintliga SiO2 och kombineras med Si för att bilda ytterligare SiO2. Vatten (ånga) diffunderar lättare än syre, så ångan växer mycket snabbare.

Oxid används för att tillhandahålla ett isolerande och passiveringsskikt för att bilda transistorporten. Torrt syre används för att bilda grinden och det tunna oxidskiktet. Ånga används för att bilda ett tjockt oxidskikt. Det isolerande oxidskiktet är vanligtvis runt 1500 nm, och grindskiktet är vanligtvis mellan 200 nm och 500 nm.

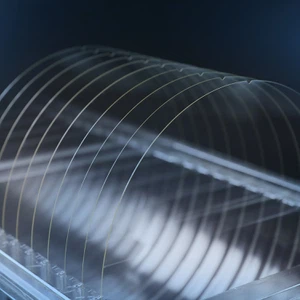

(2) Kemisk ångavsättning

Kemisk ångavsättning (CVD) bildar en tunn film på ytan av ett substrat genom termisk nedbrytning och/eller reaktion av gasformiga föreningar.

Det finns tre grundläggande typer av CVD-reaktorer: ◈ Atmosfärisk kemisk ångdeposition

◈ Lågtrycks CVD (LPCVD)

◈ Plasmaförstärkt CVD (PECVD)

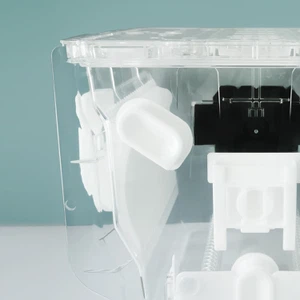

Det schematiska diagrammet över lågtrycks-CVD-processen visas nedan.

De huvudsakliga reaktionsprocesserna för CVD är följande

i). Polysilicon PolysiliconSiH4 ->Si + 2h2 (600 grader)

Avsättningshastighet 100 - 200 nm/min

Fosfor (fosfin), bor (diboran) eller arsenikgas kan tillsättas. Polykisel kan även dopas med diffusionsgas efter deponering.

ii). Kiseldioxid Dioxid

SiH4 + O2→SiO2 + 2h2 (300 - 500 grad)

SiO2 används som isolator eller passiveringsskikt. Fosfor tillsätts vanligtvis för att få bättre elektronflödesprestanda.

iii). Kiselnitrid Siikonnitrid

3SiH4 + 4NH3 ->Si3N4 + 12H2

(Silan) (Ammoniak) (Nitrid)

(3) Sputtring

Målet bombarderas med högenergijoner som Ar+, och atomerna i målet kommer att flyttas och transporteras till substratet.

Metaller som aluminium och titan kan användas som mål. (4) Indunstning

Al eller Au (guld) värms upp till förångningspunkten, och ångan kommer att kondensera och bilda en tunn film som täcker ytan på skivan.

Följande exempel kommer att förklara i detalj hur kretsen på kiselskivan bildas steg för steg från fotolitografi, etsning till jonavsättning:

5. Halvledartillverkningsprocess - förpackningstest (efterbearbetning)

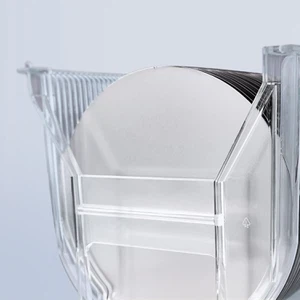

(1) Wafer-test Efter att den sista kretsförberedelsen är klar testas testanordningarna på wafern med en automatiserad sondtestmetod för att ta bort defekta produkter.

(2) Tärning av skivor Efter sondtestet skärs skivan i individuella chips.

(3) Ledningar och förpackning ◈ Enskilda spån är anslutna till ledningsramen, och aluminium- eller guldkablar ansluts genom termisk kompression eller ultraljudssvetsning. ◈ Förpackningen slutförs genom att försegla enheten i en keramik- eller plastförpackning. ◈ De flesta chips behöver fortfarande genomgå slutlig funktionstestning innan de skickas till nedströmsanvändare.